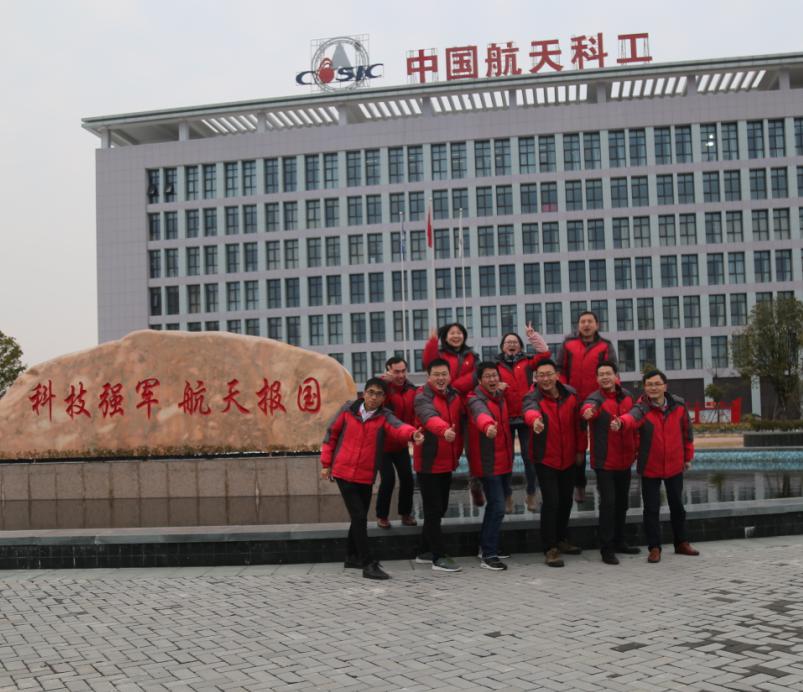

航天晨光股份有限公司

公司前身为中国近代民族工业的摇篮——1865年清朝洋务运动中创建的金陵机器制造局。新中国成立后,先后隶属于兵器工业部和航天工业部,现为中国航天科工集团有限公司控股的大型综合装备制造企业。

航天晨光占地83.76万平方米,现有员工2490余名,其中具有大学本科以上学历者1240余名,中、高级技术人员770余名,享受国务院政府特殊津贴专家11名。公司建有以研究院为主体、研发领域覆盖全部主导产业的完善的科技创新体系,以及企业信息中心、企业院士工作站等机构和遍布全国的营销服务网络;具有强大的产品研究、设计、开发和生产能力,完善的客户服务体系和现代化的管理手段。

公司业务涵盖军工与核非标设备和服务、智能化改造工程与服务、环保设备与服务、能源装备与工业基础件、文化产业与服务五大板块,在南京、上海、重庆、沈阳等城市建有8个工业园区。拥有5家分公司,7家合资控股子公司,以及3家参股公司,在南京、香港拥有2家全资子公司。形成了以装备制造为主业、五大产业板块为支柱、八个工业园区为基地、全国营销网络为平台的集团化发展格局。

航天晨光作为全国重要的专用汽车科研生产基地,生产的专用车辆产品达300多个车型,取得了民航机场加油车生产许可证,是中国军用油料特种车定点研制和生产企业;作为亚洲波纹膨胀节和金属软管有影响力的研究生产基地,以及全球第五个拥有自主开发RTP管能力的企业,拥有国家核安全局颁发的民用核安全设备设计、制造许可证,是世界领先的美国膨胀节制造商协会(EJMA)会员单位;拥有美国《ASME》规范产品“U”、“U2”和“S”类授权证书及钢印,具有国家质监总局批准的A1级、A2级和C2级压力容器设计及制造资格;作为世界著名的青铜艺术品研发生产基地,多次承担并圆满完成重大中央礼品项目,承制的艺术工程产品蜚声海内外。

公司拥有3A级信用等级,获得了“全国质量信得过产品”、“全国产品和服务质量诚信示范企业”荣誉证书、“全国顾客满意行业十大品牌”荣誉称号及“五星级售后服务认证证书”,生产的卫星通讯产品多次承担并圆满完成了国家重大事件的通讯保障任务,艺术工程产品获得了国家质量金奖,金属软管产品荣获了国家质量奖审定委员会颁发的银质奖章。

航天晨光将依托业内领先的航天技术优势,在把公司建设成为战略地位高、行业牵引力强、航天形象优的上市公司的同时,追求与合作伙伴的共赢,追求为每一位客户提供优质的产品与服务。

为了应对日趋激烈的市场竞争,提升公司内部管理水平,降低生产成本、提高企业利润和提高企业竞争力,从2015年的上半年至今,公司与朱成百和秦发家老师等顾问团队进行展开合作,开始策划推行精益生产。

布局与物流改善小组成立以来,大家以饱满的热情,忘我的工作精神投入到精益培训与实践中去,在5S之彻底整理整顿、在制品调查、生产计划改进、布局调整方案、厂区目视化、灶具管专线方案设计与应用、包装改进、精益货架与定容定量、设备改造等方面取得了进步。

部分重点工作如下

一、5S整理整顿

1、改善前存在的问题:现场摆放凌乱,工具等物品乱放,未按使用频次进行整理,未区分必需品与非必需品,对必需品未做到定容、定量、定位;

2、改善过程及效果:对各工位所有物品列出了清单,区分“必需”与“非必需”,对于必需品根据使用频次、拿放时间等因素对物品进行定容、定量、定位,增加了工具管理板。改善后,各工位工具便于寻找,提高了取放工具的效率。

二、现场布局与物流改善

1、改善前存在的问题:现场布局为功能式布局,为孤岛作业方式,适合产品的大批量加工,但是,这种布局必然带来 大规模的在制品库存,对小批量、多品种生产尤为不利。影响半成品流转速度,造成停滞点多,库存数量大。

2、改善过程:通过小组讨论,朱老师带领精益办、组织经理层与两小组成员制定了精益布局方案;通过现场模拟,并经过专线试运行及后续的不断完善,确定了公司最终精益布局。

3、改善效果:该布局方案体现了小批量、多品种的“单件流”的思想,生产流程清晰明朗 ,能够对瓶颈工序有着直观的把握,易于控制生产节拍。这样制造过程中停滞时间大量减少,真正缩短产品的制造周期。

三、目视化管理改善

1、办公室目视化改善:使用颜色管理、行迹管理等手段来提高办公室的目视化水平,使办公效率更高效。

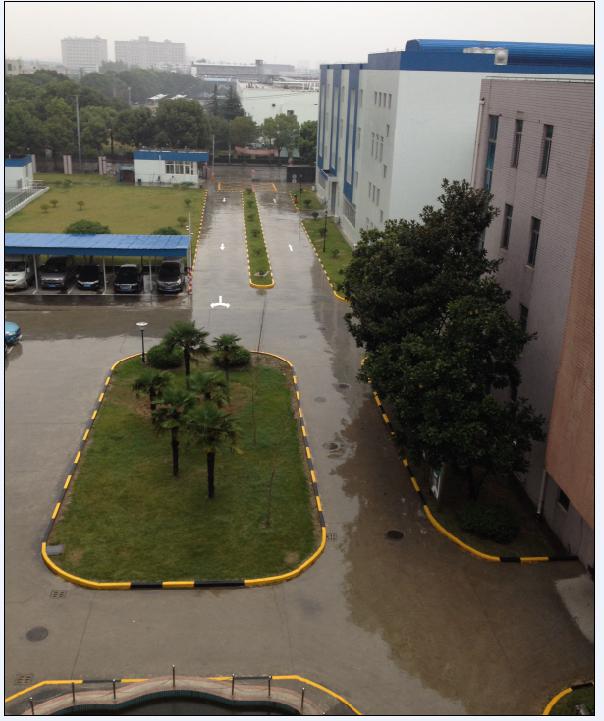

2、厂区目视化改善:由布局与物流改善小组策划改善方案,党支部统一部署下,工会、团支部一起齐行动,设计厂区平面图、停车位、指向箭头、路牌、厂房标识,并经过多次实际模拟,修改设计,完善施工方案,最后以新进大学生、年轻团员、党员为主力的“施工队”的认真工作下,经过划线、油漆、安装等工作后,完成了各项改善计划,使厂区变得整洁有序,向厂区目视化迈进了坚实的一步。

3、库房目视化改善:按照产品类型重新规划货位,建立货位检索清单;建立产品收发卡。产品易分拣,库存数量直观,易管理。

四、零部件定容定量设计

1、改善前存在的问题:供应商提供的零部件单包数量多,不易清点和配送;组件需焊工装配才能焊接,未做到定容定量。

2、改善过程:通过现场模拟,确定包装盒大小及盛放数量,与供应商沟通,经过多次送样试用,确定最终方案。

3、改善效果:改善后,方便水蜘蛛配送;组件无需装配直接焊接;焊工方便抓取;另外通过控制配送零件的数量,有效的对产成品数量进行控制。

五、线边零件超市设计

1、改善前无线边零件超市,零件通过库房配送,库房需分拣零件,工作量大,配送的即时性低。

2、改善后效果:来料经检验合格、库房清点,随物料采购入库单整体配送至燃气零件超市,工部指定人员清点签收,库房人员按先进先出原则上架,签收单返回库房,进行系统入库操作,零件由水蜘蛛配送。

六、产成品的入库和发运改善

1、改善前存在的问题:产成品入库由原先的临下班集中入库,成品库人员理货、入库、分拣、发运等大量工作集中在一个时间节点,工作时间、任务分配严重不平衡,效率低下,造成物资摆放混乱、无序,标识不清等。

2、改善后效果:产成品入库采用以托(箱)为单位、多频次、满订单要求等方式入库,提高了库房人员工作时间和工作效率,提高了场地利用率,分拣、理货时间充裕。

七、设备改造

1、实现了很多作业工位的简易自动化,节省了很多人工。

2、对工位气路及夹具进行设计、改造,经试生产,生产效率提高70%以上。

3、一人多机的成功改善,提高了瓶颈工序的效率。

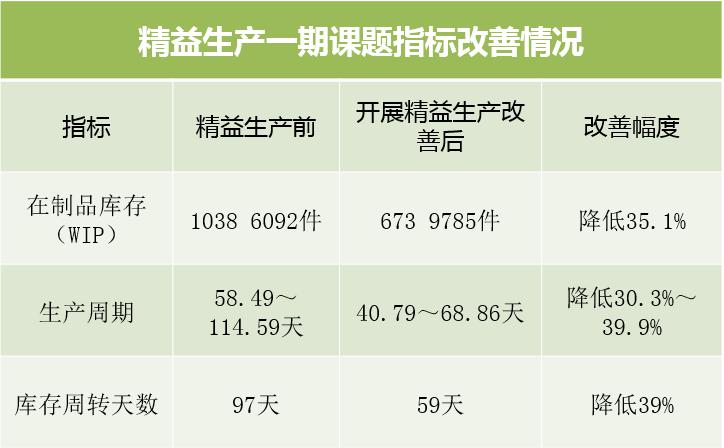

第一阶段指标完成情况如下

| 序号 | 目标名称 | 目标值 | 实际 |

| 1 | 缩短生产周期 | 缩短30% | 平均值缩短67.9% |

| 2 | 降低在制品库存 | 缩短30% | 缩短62.2% |

在分公司领导层的带领下,精益办与各小组成员的通力合作,最终完成了布局与物流改善方面的工作。精益生产是一趟没有终点的旅程,需要不懈坚持,我们会继续努力,将精益生产文化在上海分公司不断延续!最后,感谢公司领导、朱成百老师、秦发家老师、精益办及各小组成员的鼎力支持,努力付出!

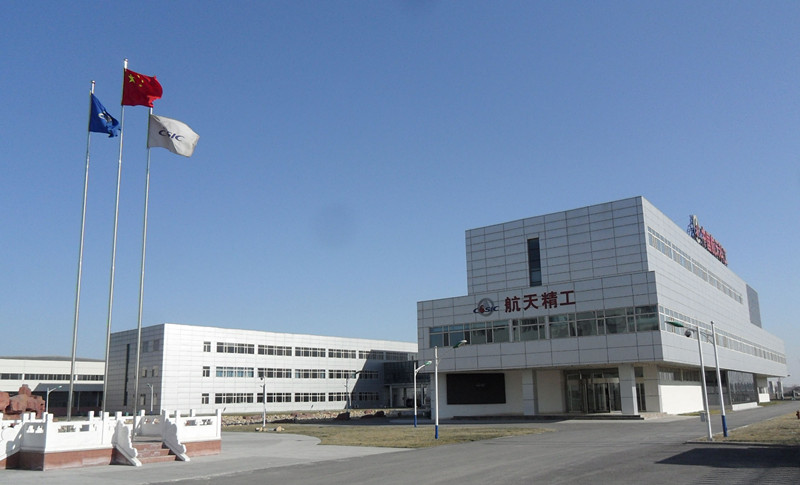

2、航天精工 精益管理

航天某公司是中国航天科工集团公司直属的集高、中端紧固件研发、制造和检测为一体的高新技术企业。所属单位包括航天精工研究院(中国航天科工集团公司标准紧固件研究检测中心)、航天精工营销公司、航天精工天津制造公司、河南航天精工制造有限公司(694厂)、贵州航天精工制造有限公司(3536厂)、航天精工西安制造公司、上海航天精工有限公司和德国航天精工有限责任公司(ACETRA GmbH)。现有职工2000余人。公司资产总额21亿元,2012年营业收入超过10亿元。

航天精工重视技术进步,不断加大自主创新和研发力度,自主研发能力显著提升,每年申请专利超过100项,是航空航天标准件行业标准的起草单位之一。在国内率先研制成功的钛合金、镍基合金高锁螺栓成功取代进口应用于国家重点飞机型号,达到了发达国家高性能紧固件同时代的技术水平;研制生产的各类紧固件在系列国防型号上得到了广泛应用,配套范围涉及航空航天等多个行业领域。

航天精工致力走军民融合和国际化道路,统筹军民两业发展,突出高中端紧固件业务板块,坚持专业化生产、产业化经营、资本化运作、国际化道路“四大经营理念”,大力实施市场扩展、转型延伸、创新制胜、精益生产、人才强企、供应链“六大战略”,积极推进战略规划、文化品牌、市场营销、财务资金、人力资源、研发资源“六统一”,努力“打造国内第一,国际一流的集研发、生产、服务为一体的高端标准紧固件产业领军企业”

公司于2011年末启动精益车间建设,2012年初建成并投入使用。建设目的是为了配套民用航空领域客户,如GE、空客等。该车间设立的宗旨为“育精英、求精益、铸精品”,车间设备布局按照产品加工工艺流程进行规划,分别有:温镦机、冲床、普车、数车、无心磨、滚丝、收口等。此种布局只考虑到了产品工艺路线,将不同类型设备按照先后顺序聚集到一起,没有考虑到节拍时间(T/T)、周期时间(C/T)、机器周期时间(MC/T)以及生产线平衡方面的分析。该布局只是减少了各工序之间的物料流转距离,并未从实质上达到精益生产的目的。但这样创新的举措,在公司是头一回出现的,反映出公司领导层高瞻远瞩,已经开始逐渐探索精益生产模式和推进公司的管理变革。

河南公司自为缩短周期、压减库存、降低成本,开展精益生产改善任务。朱成百老师、秦发家顾问团队是行业内资深的精益顾问团队,为包括全球500强和中国百强企业的商业机构长期提供服务,平均客户服务年限三年以上。前期朱成老师、秦发家老师对公司进行了现状调研和分析,并出具项目评估报告。经过评审,评估报告真实反映了河南公司情况。双方达成一致开展精益生产项目一期建设合同,自2017年8月正式启动精益生产项目。

通过精益生产知识学习和推进,小组成员基础管理能力得到了显著提升有了更加有效的解决问题的手段。一线管理现场有了初步的提升。但也有许多问题需要更加贴合实际去思考、去完善。精益生产只有起点,没有终点只有不断学习,积极实践,不断改善,才能使管理创造价值!!