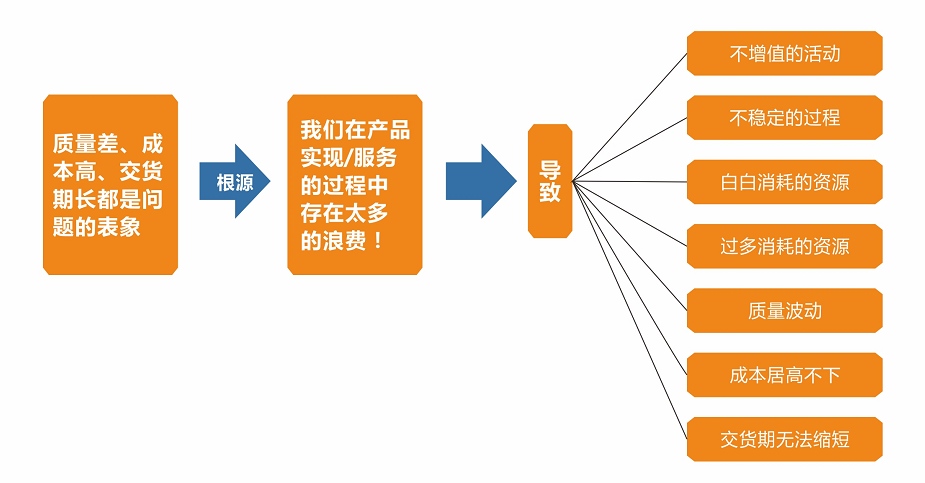

您的工厂存在这样的问题吗?

- 产品质量无法保证,客户多次投诉甚至索赔;

- 不良品随意乱放,甚至流出到客户手中;

- 过程质量无法控制,返工返修是家常便饭;

- 合格产品总是不能及时生产出来,只好推迟交货,为此多次违约,客户十分不满;

- 生产成本居高不下,产品在市场上毫无竞争力,利润微薄,勉强支撑度日;

- 安全事故频发,管理者和员工整天提心吊胆,只能默默祈祷;

- 员工上班无精打采,经常萌生去意,人员流失严重,入职一年以上的老员工寥寥无几,对工艺都不熟悉;

- 生产中异常连连,时常中断,车间主任四处救火;

- 为了完成产量只能天天加班,更加剧了员工流失。

面对这样的工厂,您的心情是怎样的呢?

- 一项使生产周期压缩80%的生产技术;

- 一种让生产面积压缩50%的生产方式;

- 一项有效降低库存至少30%的有效手段;

- 一堂从根本上解决生产负责人困扰,挑战传统生产思维方式的课程。

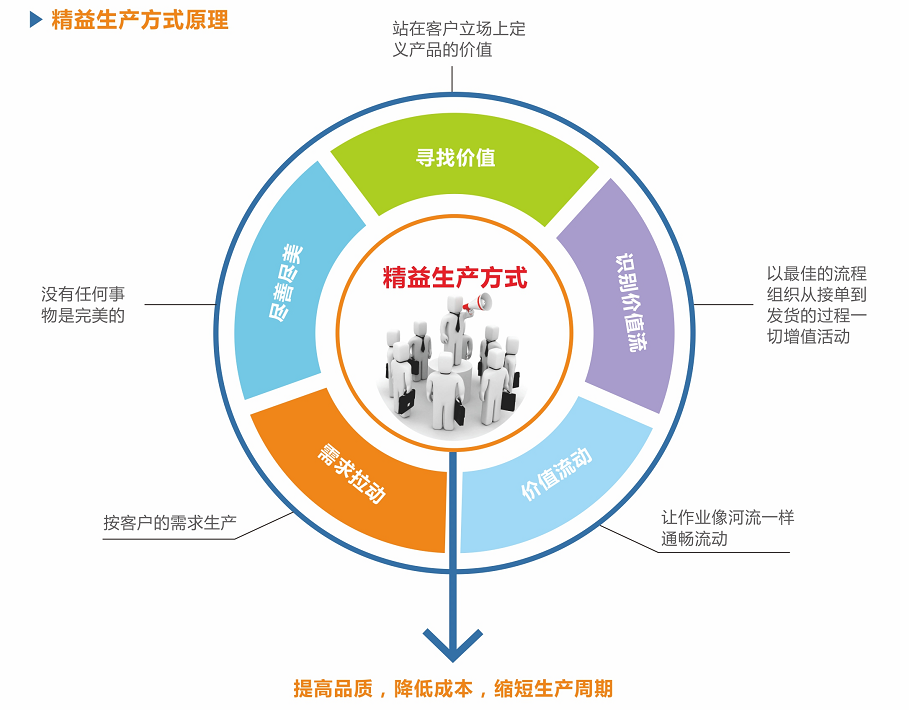

精益生产(LeanProduction,简称LP)是因为日本汽车业本世纪在世界崛起,美国麻省理工学院根据其在“国际汽车项目”研究中,基于对日本丰田生产方式(Toyota Production System)的研究与总结,以及对美国汽车工业的反思与总结,提出的一种生产管理方法。

“欧美企业将三分之二的研究发展经费,花在新产品研发上面,将另外三分之一的钱用在生产过程的改善;可是日本的做法刚好相反。而我认为欧美的做法是错误的,以前,发明、开发新产品是企业竞争中最重要的武器,但是现在竞赛的重心是在于生产过程的改善。”

——美国麻省理工学院管理学院院长梭罗教授

精益生产技术就是改善生产过程的最佳利器,采用了精益生产技术的日本丰田汽车公司,2003和2004连续两个年度的营业利润均达到美国三大汽车公司(通用、福特、克莱斯勒)利润总和的6~7倍,这是因为精益生产的改善,能够同时达成品质、成本、交期、服务、士气的改善。